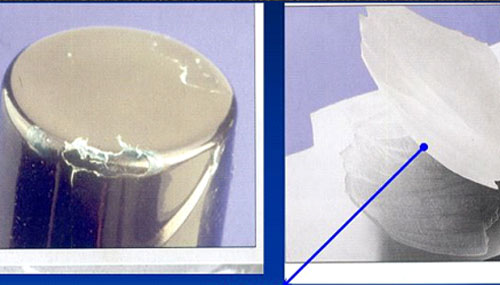

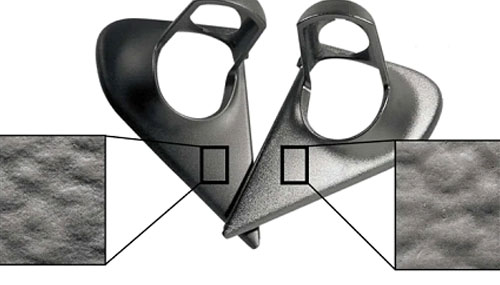

1. Сребристи ивици/ пръски

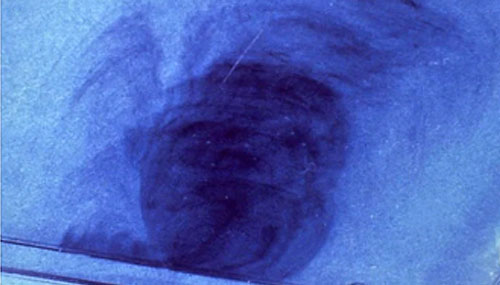

Процесът на шприцване на разтопена пластмаса във форма е известен, като леене под налягане, при което желаната текстура на активната стоманена кухина се имитира на детайла. Температурата, при която се топи пластмасата, варира в зависимост от основния полимер, който се формова до 399 °C. Водата се превръща в пара при тези температури и някои добавки с ниско молекулно тегло могат да изгорят и да произведат летливи вещества. Скоростта, с която пластмасата се инжектира във формата, също ще разкъса молекулите. Молекулите могат да се влошат при прекомерно накъсване. След това пластмасата се влива във формата заедно с парата и летливите вещества от разграждането. Летливите вещества достигат до повърхността и предотвратяват контакта на разтопената пластмаса със стоманената форма, като същевременно се разпространяват върху повърхността на стопилката и формата, поради фонтанния поток на пластмасата в кухините. Това се проявява, като сребърни ивици или пръски.

Сребърните ивици влошават механичната здравина на пластмасовите детайли в допълнение към външния им вид. Газовете в разтопената повърхност на пластмасовия детайл са основно причина за образуването на пръските.

Този недостатък може да се избегне, като се идентифицира източника на тези газове.

Източник на дефекта:

Материал/гранулат:

- Остатъчната влага в гранулата е твърде висока

- Дефект на опаковката на гранулата

- Добавките са чувствителни към влага (сажди)

Пластифициране:

- Обратното налягане е твърде ниско

- Пътят на декомпресия е твърде голям

- Твърде високо съдържание на газ

- Обемът на дозиране е твърде малък

- Температурата на стопилка е твърде ниска

- Температурата на предварително сушене е твърде ниска/ времето е твърде кратко

- Захранващият тръбопровод/входа на шнека е твърде студена

Охлаждане:

- Температурата на формата е твърде ниска (студено)

Шприцване:

- Скоростта на шприцване е твърде ниска

Форма:

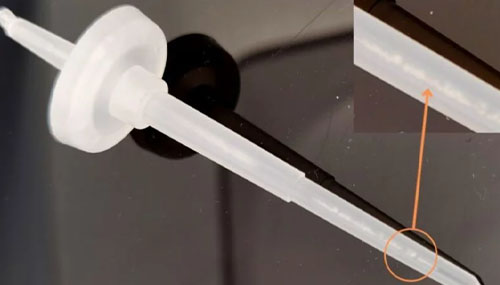

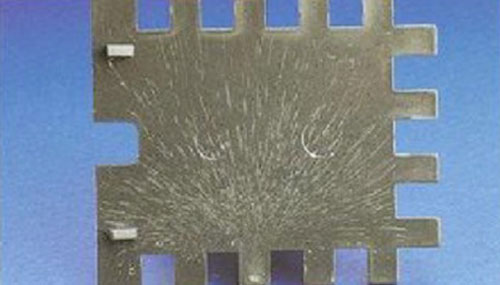

- Теч във формата (пукнатина на охлаждащия отвор)

- Напречното сечение на потока е твърде малко

- Недостатъчна вентилация

Машина:

- Бункерът не е покрит

- Липса на затваряща дюза

- Проблем в сушилнята (има нужда от поддръжка)

- Сушилнята е твърде малка

- Пътят за подаване на материала е твърде дълъг

- Използване на шприц-машина с 3- зонов винт